Alla scoperta del Competence Center MADE

MADE Milano eroga servizi di orientamento rivolti alle imprese per guidarle attraverso la transizione digitale del sistema 4.0.

in collaborazione con Innovation Post

MADE Milano eroga servizi di orientamento rivolti alle imprese per guidarle attraverso la transizione digitale del sistema 4.0.

in collaborazione con Innovation Post

Dal 2019 i Competence Center costituiscono in Italia, assieme ai Digital Innovation Hub, uno dei punti centrali della strategia di Industria 4.0. Si configurano come partenariati pubblico-privati e hanno il compito di svolgere attività di orientamento e formazione alle imprese su tematiche Industria 4.0. Supportano, inoltre, l’attuazione di progetti di innovazione, ricerca industriale e sviluppo sperimentale finalizzati alla realizzazione, da parte delle imprese fruitrici, in particolare delle Pmi, di nuovi prodotti, processi o servizi (o al loro miglioramento) tramite tecnologie avanzate in ambito Industria 4.0. Hanno sede a Bologna (BI-REX) con focus specializzato sul tema Big Data, a Genova (Start 4.0), Milano (MADE), Napoli (MediTech), Padova (SMACT), Pisa (ARTES 4.0), Il Centro di Competenza ad alta specializzazione per la cybersecurity di Roma (Cyber 4.0), e Torino (CIM4.0) di cui abbiamo parlato in questo articolo.

MADE Milano, una fabbrica digitale e sostenibile per supportare le Pmi nella transizione digitale

Circa 2.500 metri quadrati, 20 dimostratori sulle tecnologie abilitanti per la fabbrica digitale raggruppate in sei aree grazie al lavoro di 47 partner e a un investimento complessivo di circa 22 milioni di euro. Sono questi, in sintesi, i numeri del Competence Center Made a Milano.

Uno spazio «completamente dedicato alle Pmi manifatturiere per accompagnarle nel percorso di trasformazione digitale», come aveva sottolineato al momento dell’inaugurazione Marco Taisch, presidente di Made 4.0: «Una vera e propria Fabbrica Digitale e Sostenibile, una piattaforma di risorse per far entrare le Pmi italiane a contatto con le tecnologie 4.0, aiutarle e sostenerle lungo il percorso della transazione tecnologica».

Nella struttura, un vero concentrato delle tecnologie abilitanti per Industria 4.0, ci sono aule per la formazione, spazi di co-working ed eventi, ma, soprattutto, ben 20 dimostratori («un numero destinato a crescere», sottolinea Taisch) che consentono alle imprese di misurarsi con i possibili casi d’uso delle tecnologie digitali in fabbrica.

La sede opera per erogare i servizi di orientamento rivolti alle imprese per approfondire i vari tasselli del sistema 4.0, per le attività di formazione con un approccio “learning factory”, ovvero l’uso esperienziale di impianti reali, e per sviluppare le attività progettuali delle imprese che intendono implementare il modello di Industria 4.0 e trovano in Made un sistema di piattaforme e risorse a cui attingere. Qui vengono sviluppati i progetti aggiudicatari delle risorse dei bandi organizzati dal Competence Center, ma anche quelli delle aziende che decideranno di sviluppare nuove progettualità attingendo alle competenze messe a disposizione dal centro, indipendentemente dai bandi.

La sede opera con un approccio "learning factory", ovvero l'uso esperienziale di impianti reali, e per sviluppare le attività progettuali delle imprese che intendono implementare il modello di Industria 4.0

Per venire incontro alle esigenze finanziarie delle imprese, soprattutto nell’attuale situazione, Made offre sia supporto sulla finanza agevolata per investimenti, progettualità e formazione sia opportunità di finanziamento per gli investimenti in ricerca e innovazione per le imprese partner di Made e per quelle che si rivolgeranno al Competence Center grazie a un accordo quadro con Intesa Sanpaolo.

Lo spazio è suddiviso in 20 dimostratori, ciascuno dedicato a una particolare tecnologia 4.0: dalla robotica collaborativa ai big data, dalla manutenzione da remoto al gemello digitale, dall’efficienza energetica alla cyber-security industriale, dalla lean 4.0 alla manifattura additiva, dall’intelligenza artificiale all’IoT e la rete 5G.

I dimostratori a loro volta sono accorpati in sei aree di competenza, tutte integrate e interconnesse tra loro a formare una fabbrica ideale, digitale e sostenibile: Virtual design e Sviluppo nuovo prodotto; Gemello digitale, Virtual commissioning, Produzione snella; Robotica collaborativa e Sistemi intelligenti di assistenza al lavoratore; Qualità 4.0, Tracciamento di prodotto e Additive manufacturing; Monitoraggio e controllo smart dei processi industriali, Monitoraggio e controllo energetico smart, Manutenzione smart; Cyber security industriale e Big data analytics. Nei prossimi mesi saranno infine approntati due nuovi dimostratori dedicati al 5G per l’industria e all’intelligenza artificiale.

Virtual design e sviluppo nuovo prodotto

Virtual design e sviluppo nuovo prodotto è l’area in cui si presentano e si possono sperimentare le metodologie e gli strumenti più innovativi per lo sviluppo digitale di nuovi prodotti.

L’organizzazione dell’area è stata pensata ricalcando la tradizionale visione sul processo di sviluppo del prodotto, che vanno dalla pianificazione delle attività, passando per tutte le attività tipiche dell’ingegneria quali realizzazione di concept, architettura di prodotto, realizzazione varianti fino alla progettazione di dettaglio e revisione dei risultati. L'insieme delle tecnologie proposte permette la completa digitalizzazione dei dati a supporto di un processo di sviluppo prodotto completamente virtuale.

Tale visione è stata messa in opera tramite lo sviluppo di numerosi esercizi che permettono al visitatore di apprezzare come gli strumenti digitali permettono di affrontare le sfide con cui le aziende manifatturiere devono cimentarsi per rimanere competitive nel contesto di Industria 4.0, sia per prodotti industriali che di consumo.

Gemello digitale e virtual commissioning, logistica 4.0 e produzione snella 4.0

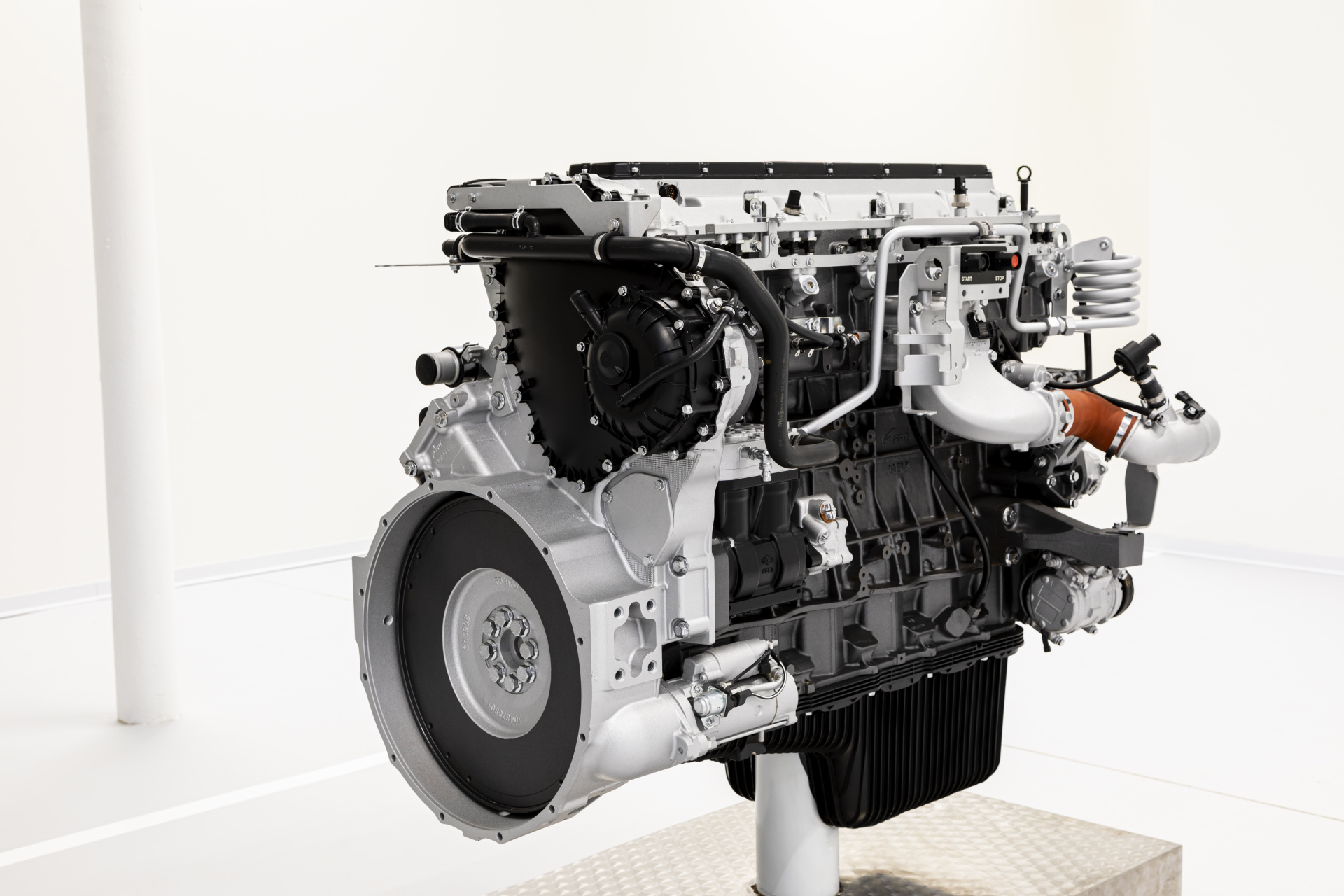

L’area rappresenta una vera e propria Smart Factory dove le tecnologie digitali sono integrate con una visione Lean dei processi logistici e produttivi. Allestita con i contributi di numerosi partner industriali sotto la guida tecnico-scientifica del Politecnico di Milano, vuole dimostrare al fruitore i vantaggi derivanti dall’impiego di strumenti digitali come Industrial IoT, cloud, data analytics, robotica collaborativa, virtual commissioning, digital twin di prodotto e di processo in una linea produttiva reale.

Il cluster presenta le tecnologie 4.0 a supporto del Sistema Impresa proponendo diversi punti di vista innovativi suddivisi in 3 casi d’uso: il Digital Twin che permette di analizzare a fondo le caratteristiche sia del processo produttivo che del prodotto, prevenire errori di progettazione e prevedere le performance finali; l’approccio metodico Lean 4.0 che definisce una fabbrica snella e agile in cui poter implementare e sfruttare al meglio tutte le tecnologie 4.0 evitando di digitalizzare/automatizzare gli sprechi; la Logistica 4.0 che sfrutta le tecnologie IoT, RfID e advanced automation per creare un flusso di materiale efficiente, coordinato e un flusso di informazioni utili al controllo e al miglioramento continuo del Sistema.

Robotica collaborativa e sistemi intelligenti di assistenza al lavoratore

In quest’area sono presenti due sezioni tematiche che mostrano il ruolo dell’uomo nel processo di trasformazione digitale che sta caratterizzando l’industria.

La prima è dedicata ai robot collaborativi, ossia ai robot industriali specificatamente concepiti per poter operare in presenza dell’uomo in sicurezza. La robotica collaborativa consente un’installazione semplificata delle macchine, non richiedendo infrastrutture fisiche di protezione e quindi una minore occupazione di spazio negli ambienti produttivi.

La seconda area tematica è dedicata ai sistemi smart per l’assistenza dell’Operatore 4.0. Si tratta di architetture costituite da dispositivi hardware e dal software che li gestisce, integrate a supporto dell’uomo, che eseguono le tradizionali operazioni di fabbrica, assemblaggio/montaggio ma anche formazione e riqualificazione, il tutto facilitato e aumentato dalla tecnologia.

Qualità 4.0, tracciabilità di prodotto e manifattura additiva

Una catena produttiva digitalizzata che combina processi tradizionali e nuovi paradigmi di produzione è al centro dell’area Qualità 4.0, tracciabilità di prodotto e manifattura additiva di Made.

Dalla progettazione alla rete di distribuzione finale, prodotto e informazione viaggiano di pari passo con modalità nuove. Il prodotto è sempre più complesso e personalizzato, l’informazione sempre più ricca e accessibile.

Il percorso all’interno di quest’area conduce il visitatore attraverso soluzioni e tecnologie allo stato dell’arte articolandosi in tre temi interconnessi tra loro.

Prodotto e informazione viaggiano di pari passo con modalità nuove. Il prodotto è sempre più complesso e personalizzato, l'informazione sempre più ricca e accessibile

Il primo riguarda la manifattura additiva come tecnologia abilitante della nuova fabbrica digitalizzata. In quest’area sono presenti sistemi industriali per la produzione additiva di componenti polimerici e metallici, uno spazio dedicato alla gestione delle polveri, che rappresentano il materiale in ingresso per i processi di stampa 3D e dimostratori di tecnologie per la finitura di canali e superfici interne ed esterne di componenti dalla geometria complessa.

Il secondo tema si concentra sulle nuove sfide collegate al controllo della qualità di prodotti sempre più complessi e personalizzati. Se ogni prodotto è diverso dagli altri e la sua forma raggiunge nuovi livelli di complessità, è necessario ripensare il modo in cui la qualità è progettata, gestita e controllata. La soluzione consiste nello spostare, quanto più possibile, l’informazione dal prodotto al processo, attraverso segnali, immagini e video che, raccolti in tempo reale, rappresentano una vera e propria “firma di processo”. Questo vuole dire “guardare” il processo, e non solo il prodotto, per monitorare la “storia” manifatturiera dell’oggetto. Ma vuol dire anche “guardare” il prodotto con occhi nuovi, cioè con nuove tecniche di ispezione adatte alla sua accresciuta complessità geometrica, come la tomografia computerizzata.

L’informazione sempre più ricca che viaggia insieme al singolo prodotto è anche alla base del terzo e ultimo tema. In questo caso l’attenzione si sposta dai dati di processo ai codici di prodotto che ne permettono la gestione ed il tracciamento lungo tutta tutta la catena di fornitura attraverso nuovi metodi di serializzazione 4.0. Nell’area è presente un dimostratore di linea sensorizzata, dotata di sistemi di visione accoppiati a tecniche di intelligenza artificiale, grazie ai quali è possibile integrare tracciatura e ispezione, garantendo allo stesso tempo la gestione della conformità in modo efficiente.

Monitoraggio e controllo smart dei processi industriali, monitoraggio e controllo energetico smart, manutenzione smart

Le tecnologie e gli strumenti che caratterizzano l’Industria 4.0 trovano nell’area una loro applicazione in tre ambiti della gestione degli impianti e macchinari industriali: il monitoraggio e controllo dei processi industriali, il monitoraggio e controllo energetico, e la manutenzione.

L’area comprende due macchine utensili e Impianti di servizio per la distribuzione di energia elettrica e di aria compressa. Il viaggio nella fabbrica digitale del competence center MADE prevede una fermata focalizzata sulla gestione degli impianti e dei macchinari industriali.

Applicazioni delle tecnologie dell’Industria 4.0 riguardano: il monitoraggio e controllo dei processi industriali, la gestione della manutenzione degli asset industriali, la gestione dell’energia. L’area dimostrativa riproduce il funzionamento di vere e proprie lavorazioni industriali. Due macchine utensili e impianti di servizio per la distribuzione di energia elettrica e di aria compressa caratterizzano l’esperienza all’interno di questo spazio; inoltre sono previste anche dimostrazioni su impianti monitorati remotamente presso stabilimenti in Italia.

Oltre al framework Internet of Things come base di partenza, nell’area si può apprezzare la potenzialità di architetture di computing che sfruttano sia capacità di calcolo locali (edge computing), sia capacità di memorizzazione e calcolo in cloud con risorse e servizi accessibili da remoto.

Data analytics e machine learning servono per monitorare, controllare e predire le prestazioni degli asset nel processo industriale, con due finalità: controllare il degrado delle componenti e garantire l'efficienza del consumo energetico

Inoltre, tecnologie di data analytics e machine learning servono per monitorare, controllare e predire le prestazioni degli asset nel processo industriale, con due finalità chiave: il controllo del degrado delle diverse componenti, per anticipare gli interventi di manutenzione con rilevazioni di anomalia e predizione di guasto; la garanzia di efficienza del consumo energetico nei diversi cicli di lavorazione, a partire dall’acquisizione di dati online.

Nell’area, trova spazio anche la rappresentazione virtuale di macchine e impianti con l’ausilio di gemelli digitali (digital twin). Il digital twin serve per simulare delle situazioni di guasto e, con queste, accrescere la capacità predittiva degli algoritmi predisposti.

Cyber security industriale e big data analytics

L’area cybersecurity industriale e big data Analytics, allestita con i contributi di numerosi partner industriali sotto la guida tecnico-scientifica del Politecnico di Milano e dell’Università di Brescia, vuole fornire evidenza su come i dati siano ormai un elemento strategico per aumentare la competitività aziendale e come vadano di conseguenza opportunamente gestiti e protetti.

A tal fine, è offerta un’esperienza immersiva in un’area fisica che simula una fabbrica specializzata nella produzione di impianti frenanti per veicoli, con impianti dislocati in diverse regioni del mondo e una fitta rete che mette in comunicazione le diverse fonti di dati e tecnologie.

La gestione dei dati non può prescindere da una loro adeguata garanzia di sicurezza. Solo un attento studio dei sistemi di sicurezza sin dalle prime fasi della progettazione degli impianti può garantire un sufficiente livello di protezione da attacchi che possono provenire da utenti esterni ma anche interni all’azienda e che possono essere perpetrati sia in modo inconsapevole che deliberato.

Pertanto, accanto agli strumenti di analisi, è possibile sperimentare soluzioni di Cyber Security per la protezione a tutti i livelli dei dati stessi e della rete aziendale, da malware e attacchi informatici che se non correttamente individuati e arginati possono avere effetti anche dirompenti sulla produzione.